卢秉恒院士系我國(guó)机械制造与自动化领域著名科(kē)學(xué)家,现為(wèi)中國(guó)工程院院士,西安交通大學(xué)教授、博士生导师,任快速制造國(guó)家工程研究中心主任、國(guó)務(wù)院机械學(xué)科(kē)评议组召集人、中國(guó)机械工程學(xué)会副理(lǐ)事長(cháng)、中國(guó)机械制造工艺协会副理(lǐ)事長(cháng)、全國(guó)高校金属切削机床學(xué)会理(lǐ)事長(cháng),同时兼任宁波大红鹰學(xué)院院長(cháng)。國(guó)家04专项整體(tǐ)组组長(cháng)。

杨青及沈部長(cháng)的回顾,各位专家都提出了目前机床工具行业发何走出困境的命题及见解,问题值得大家深思。对企业和行业,我遠(yuǎn)不如企业家和前辈那么熟悉和體(tǐ)会深刻。但前前后后,与此行业打交道,从事科(kē)研,亦有(yǒu)30余年的历史了,在此谈谈浅见。

回顾与反思

上世纪80年代,行业在既没有(yǒu)雄厚财力,又(yòu)缺乏高端技术和人才的前提下,被从计划经济推入了市场经济,经历了十几年寒冬。政府有(yǒu)形之手也很(hěn)少作為(wèi)。机床行业随工业尤其制造业的大环境而变化,几个过山(shān)車(chē)式的发展,对行业的发展形成很(hěn)不利的外部环境。丰年,萝卜快了不洗泥,粗制滥造赶订单,无暇研发;歉年,吃饭尚成问题,无力研发。

从“六五”计划到“七五”、“八五”计划,政府科(kē)研计划推动过数控、FMS(柔性制造系统)、机器人、CIMS(计算机集成制造系统)等等,但未与机床精密、高速、复合的技术结合,机床设计制造技术本身的研究,从计划经济的组织模式,一下断了奶。计划经济向市场经济过渡期,正值数控技术在中國(guó)的起步期。混乱造成了利用(yòng)进口审批权变现,将数控技术开发引向歧途,帮助了发那科(kē)公司的成長(cháng),而自主开发走上了困难之路。CIMS的实施,有(yǒu)些脱离企业实际的做法。但是,在机床企业有(yǒu)一句话:“不干CIMS,会死;干CIMS,会早死”。虽然这是一句戏言,但济南一机床就是在此后倒下的。

行业随之发生的是院所改制,一风吹。院所改制后,一般逐渐活的很(hěn)好,行业多(duō)了一个有(yǒu)竞争力的企业,技术源成了企业的竞争对手,行业的共性技术研究严重缺位。而國(guó)家在机床方面的科(kē)研投入十多(duō)年几乎為(wèi)零,因此高校在學(xué)科(kē)建设的竞争压力下,这方面的研究力量纷纷转向,80年代生气勃勃的研究局面没有(yǒu)了,有(yǒu)关的教學(xué)和人才培养均受到影响。在國(guó)外机床大发展阶段,我们拉大了差距。

企业进入市场环境,如何发展,仁者见仁、智者见智。即沈部長(cháng)所说,与一把手的决策能(néng)力、事业心息息相关。分(fēn)析杨青及沈部長(cháng)提到的几家案例,秦川机床一直坚持其主导产品,坚持不断提升其技术、制造能(néng)力。宁江机床在其控股股东让其转向重型机床的情况下,经营班子一直坚持其中小(xiǎo)型精密机床方向不变,济南二机床更是几十年坚持其主导产品不变,一直通过对引进技术的消化吸收再创新(xīn),吸收了小(xiǎo)松等美、德、日企业的技术,博采众長(cháng),迎来了当前的发展局面。一方面,有(yǒu)04专项的科(kē)技支持,另一方面,确实与企业负责人的决心、眼光密切相关。

我2012年考察过克林博格精密机床厂,询问他(tā)们的创新(xīn)及在2008年金融危机下,有(yǒu)无裁员?他(tā)们的回答(dá)是:30年 来,他(tā)们机床的基本结构、制造工艺、雇员基本未变,这3个稳定加上社会稳定性,保证了其产品的质量稳定性和企业的稳定发展。而我们一些企业,因為(wèi)短期利益、领导变更等,产品方向、管理(lǐ)和技术骨干不断变更,势必给企业带来困境。

机床是制造业、装备工业的基础。其基础性决定了机床是國(guó)家战略,对于中國(guó),尤其如此。我们不能(néng)与美國(guó)相比。因此國(guó)家应该多(duō)多(duō)支持,采用(yòng)有(yǒu)形之手施加影响。尤其高端机床,是國(guó)家战略性产品,國(guó)家更应该有(yǒu)计划扶植,乃至应该主导其发展。高端产品只占市场的10%、甚至5%以下,但其研发需要高投入,我國(guó)机床企业在生计尚难维持时,如何期待其肯投资高端产品的研发,在高端产品上有(yǒu)所建树和发展?

國(guó)外机床行业也经历过困难和经济危机,他(tā)们普遍采用(yòng)并購(gòu)的方式,渡过难关,谋求更大发展,如德马吉就是在濒临破产时,3家并購(gòu)而走向世界前列的。

我们机床企业普遍净利润低于5%,而银行贷款的利率是7%。机床企业很(hěn)难通过贷款发展。而我國(guó)资本市场又(yòu)普遍短视,很(hěn)难期望他(tā)们投资于这种风险大、利润低的基础性产业。在企业利润低于银行利率情况下,股东也不愿意投资。机床企业缺乏平稳发展时的贷款,并購(gòu)时所需要的大筆(bǐ)资金等等,面临困境,如再没有(yǒu)政府有(yǒu)形之手的救援,则只有(yǒu)破产、被民(mín)企并購(gòu)和被外资并購(gòu)几条路可(kě)走。

专项产业化进展及市场占有(yǒu)率提升的问题

加强04专项攻关成果的产业化,提升市场占有(yǒu)率,当然是专项的重要目标和任務(wù)。04专项的成果基本上开展了产业化工作。估计主机课题的产业化率在半数以上。如精密卧加,部分(fēn)五轴联动机床。十大标志(zhì)性装备中的大部分(fēn)均已在用(yòng)户成功应用(yòng)。

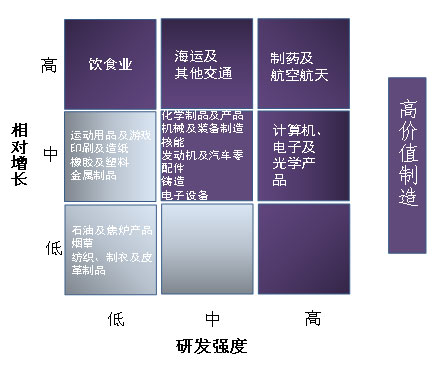

但市场占有(yǒu)率的问题较為(wèi)复杂。我國(guó)机床数控化率大幅度提升,中档数控机床有(yǒu)较大的市场占有(yǒu)率。但随着我國(guó)制造业向高端发展,尤其根据國(guó)家的战略需求,航空航天等高端装备制造对高端机床的需求大增,我们的高档数控机床尚未验证,不為(wèi)这些领域认同,因此进口的高档机床反而增加

在完成专项攻关任務(wù)后,产品走向市场,必须有(yǒu)一段路要走,需要经过验证和改进的过程,需要用(yòng)户认同的过程。用(yòng)户领域应该给与一定的机会。没有(yǒu)一定数量的市场,产品性能(néng)和可(kě)靠性就难以达到高水平。现在,航空航天及國(guó)防领域出于数控安全考虑,愿意配合专项开展应用(yòng)验证,这是多(duō)年来行业遇到的难得机遇。我们应该抓住这个机会,开展航空航天等领域的应用(yòng)验证,这等于在為(wèi)机床行业开发市场。机床企业应该抓住机遇,与航空航天企业真诚合作,使专项成果大批进入航空航天等高端制造领域。在此,我建议,专项领导小(xiǎo)组、工信部及國(guó)家领导,应该协调行业间的协作。各制造领域应该给机床企业进入的机遇。尤其航空航天、军工等國(guó)家采購(gòu)或國(guó)有(yǒu)控股企业的技改项目,应该明确只能(néng)采購(gòu)专项攻关成果产品及國(guó)产装备,这是不违背世贸原则的。

在汽車(chē)行业,國(guó)产装备走向市场的最大障碍是國(guó)产装备的可(kě)靠性。可(kě)靠性的问题,有(yǒu)技术因素,我们需要进一步研究和实践。但管理(lǐ)的问题往往更多(duō)。我國(guó)企业缺乏严格要求的工业文(wén)化,人工操作不严格遵守工艺,是产品品质不一致性的最重要因素。如热处理(lǐ)的工艺执行的随意性,严重影响产品质量及装备的精度稳定性,这些都是影响市场占有(yǒu)率的因素。一方面,应该加强质量工程,另一方面,应该尽量采用(yòng)自动化技术,尽量排除人的干扰,提升制造的一致性,保证质量。

企业创新(xīn)能(néng)力

我國(guó)机床企业 创新(xīn)能(néng)力较差,大部分(fēn)企业的产品设计停留在仿制上,高端零部件依靠进口。导致我國(guó)机床形似神不似,性能(néng)总有(yǒu)一些差距。竞争依靠低价位,盈利能(néng)力差,无法提供研发资金,产品在低水平徘徊。日本NSK公司的实验室面积与生产面积1∶1。美國(guó)GE公司的实验室环绕巨大的装配車(chē)间,数倍于生产面积,形成一个实验城。

我國(guó)机床企业在上世纪60、70年代,不少企业还都有(yǒu)一个工艺实验室,现在只有(yǒu)為(wèi)数甚少的企业还有(yǒu)实验室,有(yǒu)的是试制車(chē)间。极少数的企业有(yǒu)较完整的机床振动测试仪器。技术人员忙于应付设计任務(wù)和交合同,专门研究开发技术和开展工艺研究的更是寥寥无几。我1998年访美时,吉利刀(dāo)片企业,有(yǒu)20~30位博士作研发人员,仅清华大學(xué)摩擦學(xué)國(guó)家重点实验室的博士就有(yǒu)6人為(wèi)其研究,包括在刮脸液存在时,刀(dāo)片与面部皮肤的摩擦问题。

我國(guó)机床企业的所谓技术资料就是几张图纸。日本马扎克公司的技术资料,从产品讨论研发立项时的每一次会议,均有(yǒu)记录,加上详细的实验记录,浩瀚的实验数据。成功与失误均可(kě)追溯。我们除了图纸,别的资料几乎為(wèi)空白。出图靠测绘,设计靠类比或估计,整机实验在用(yòng)户,质量和可(kě)靠性问题造成用(yòng)户对产品缺乏认同。欲再改变既有(yǒu)印象,往往花(huā)数倍气力也难以奏效。

在产品选择上,往往选择量大面广的产品,现今红火的已经有(yǒu)人在大赚其钱的产品,造成一哄而上,低价位竞争,无利可(kě)图。市场一变脸,企业陷入窘境;往往追求的是产值,短期效益,甚至是政府的满意与个人的仕途。國(guó)外企业基本上做没有(yǒu)人做的产品,依靠研发投入,保证高品质,形成竞争高门坎,保持高价位、高利润。以“专精特”研发的产品占领世界市场形成批量和利润。这样,在产品开发选择的起点上,我们就输了一筹。

國(guó)外企业在开发产品的论证阶段,就与用(yòng)户一起研究工艺,确定解决方案。在产品开发的始终,一直保持良好的关系。机床企业对工艺的研究了解,甚至超过用(yòng)户自己。我國(guó)机床企业由于只对市场大(往往是当下、短暂的)的产品感兴趣,对用(yòng)户的工艺不甚了解甚至不了解。使得专项开发主机,往往需要更多(duō)的验证。如沈阳机床為(wèi)成飞开发的高速加工中心,第一台问题很(hěn)多(duō),在成飞的帮助下,找出几十处问题,再进行第二台开发,终获成功。

由于企业的创新(xīn)能(néng)力弱,专项课题执行中,对技术指标差距大的产品攻关,不得不采取小(xiǎo)步快跑的策略,安排更多(duō)的课题。造成专项显得课题多(duō),分(fēn)散的印象。

由于企业缺乏研发能(néng)力,缺少研发实验设备,企业设计人员对核心技术的掌握也甚為(wèi)有(yǒu)限,尤其数控机床耦合和机床动力學(xué)方面。这也是我们对高速机床的高速主轴、高速进给、高加速度等设计基本不掌握。如五轴头的设计,不了解電(diàn)机扭矩和功率的设计依据和计算,千篇一律地套用(yòng),使不是机床的切削性能(néng)不够,就是摆头过于笨大,加速度和进给速度达不到要求。

建设创新(xīn)平台补充共性技术研究

在计划经济时代,行业建立了一些专业化的研究院所,為(wèi)行业无偿提供和解决关键共性技术。现在行业的研究院所经过改制,大多(duō)数已经走向企业化,失去了提供共性技术的功能(néng),有(yǒu)些院所甚至与行业内的企业成為(wèi)竞争关系。不少老专家感到共性技术研究严重缺位。但改制院所也不可(kě)能(néng)走回头路。面对此形势,04专项实施方案提出建设创新(xīn)能(néng)力平台的措施。

专项在实施中,注意了按技术方向设立创新(xīn)平台,选择有(yǒu)研发实力的单位执行,希望能(néng)补充共性技术研究的缺位。创新(xīn)平台依托单位中,有(yǒu)高校院所,也有(yǒu)企业。出发点是,建立在高校院所的平台,希望实现成果共享,以為(wèi)企业提供共性技术。建设在企业的创新(xīn)平台,一般难以要求成果的共享,基本选择了骨干企业,他(tā)们做好了,对行业就有(yǒu)较大贡献,对成果共享可(kě)以放松要求。但创新(xīn)平台一期建设,主要是形成一定的实验和开发能(néng)力。现在基本已经完成,需要抓紧验收,以进入二期建设,发挥创新(xīn)平台在某个技术方向上发挥技术领军作用(yòng)。

专项中期评估关于加强创新(xīn)平台建设、发挥平台作用(yòng)的建议,包括建议的几种建设运行方法,是可(kě)以考虑的。可(kě)以由多(duō)家企业共同建设一个平台,也可(kě)以依托高校建设,多(duō)家企业参加。德國(guó)弗朗和夫研究所的模式值得借鉴。可(kě)以成為(wèi)后04专项创新(xīn)平台建设运行的参考。

探索发展机制提升产业创新(xīn)能(néng)力

企业缺乏创新(xīn)能(néng)力,缺少技术力量,某些核心技术尚未很(hěn)好掌握。目前,机床行业面临经济下行和结构调整的压力很(hěn)大,订单往往只有(yǒu)正常水平的一半。在此情况下,企业技术人员的工作更繁忙了。因為(wèi)订单中,专用(yòng)设备比例增多(duō),开发设计任務(wù)更重了。而专项开发的许多(duō)样机验证、完善及满足航空航天等高端制造需求的任務(wù)繁重。而专项所剩的时间有(yǒu)限,任務(wù)更加紧迫,需要产學(xué)研的协同创新(xīn),保证专项任務(wù)的完成和总體(tǐ)目标的实现。

企业缺乏有(yǒu)科(kē)研开发能(néng)力的人员,企业需要在掌握核心技术上与高校合作。但更重要和更根本的是,企业科(kē)技人员基本上来自高校。如高校师生得不到科(kē)研素质的培养和工程实践能(néng)力的锻炼,以后的企业缺乏有(yǒu)工程能(néng)力和创新(xīn)能(néng)力强的人才来源,企业创新(xīn)的源泉就会萎缩,甚至枯竭。

高校在参加04专项中,发挥了一定的作用(yòng),出现了一些创新(xīn)。如重庆大學(xué)帮助宁江机床提升可(kě)靠性的研究,加强加工过程质量控制,使精密卧加可(kě)靠性显著提高,上海拓普公司,為(wèi)上海交大教授成果办的公司,开发能(néng)力很(hěn)强。采用(yòng)國(guó)产数控系统和关键部件,自行设计制造的五轴联动机床,在曲面高速加工等方面有(yǒu)较為(wèi)突出的性能(néng),已经成功应用(yòng)于航天8院。北京理(lǐ)工大學(xué)开发的加工件内部缺陷超声波检测仪,已经实现产业化,在航空航天件的检测中得到较多(duō)的应用(yòng)。西安交大开发利用(yòng)電(diàn)机信息的机床智能(néng)控制,已经在应用(yòng)于國(guó)产数控系统,提升了数控系统的性能(néng)。参加课题的博士生,开发故障诊断系统,发现了企业装备的主轴问题,使批量产品性能(néng)得到保证。该生一毕业,就被企业聘為(wèi)企业研究室主任。现在需要产學(xué)研建立長(cháng)期有(yǒu)效的协同创新(xīn)机制,发挥高校的作用(yòng),同时,实现将创新(xīn)要素向企业聚集。