数控铣床主轴噪声故障维修方法

一、主轴噪声故障分(fēn)析

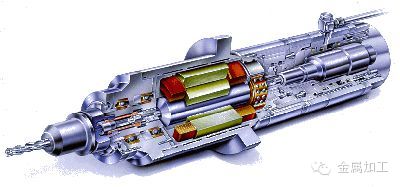

在很(hěn)多(duō)数控铣床中,由于主轴的变速系统仍采用(yòng)若干传动轴、齿轮和轴承,因此在工作中不可(kě)避免地要产生振动噪声、摩擦噪声和冲击噪声。而数控铣床主传动系统的变速是在机床不停止工作的状态下,由计算机控制完成的,因此它比普通机床产生的噪声更為(wèi)连续,更具有(yǒu)代表性。

某数控铣床,在初次使用(yòng)时噪声就较大,并且噪声声源主要来自主传动系统,随着使用(yòng)时间的延長(cháng)噪声越来越大,用(yòng)声级计在主轴2000r/min的转速下,测得噪声為(wèi)85.2dB。

故障检查与分(fēn)析

机械系统受到外界任何的激振力,系统就会因对此激振力产生响应而出现振动。这个振动能(néng)量在整个系统中传播,当传播到辐射表面,这个能(néng)量就转换成压力波,经空气再传出去,即声辐射。因此,激发响应、系统内部传递及声辐射这三个步骤就是振动噪声、摩擦噪声和冲击噪声的形成过程。

数控铣床的主传动系统土作时,正是由于齿轮、轴承等零部件经过激发响应,并在系统内部传递和辐射而出现了噪声,且这些部件又(yòu)由于出现了异常情况,使激振力加大从而使噪声增大。

(1)齿轮噪声分(fēn)析。数控铣床的主传动系统主要是靠齿轮来完成变速和传动的因此,齿轮的啮合传动是主要噪声源之一。

机床主传动系统中齿轮在运转中产生的噪声主要有(yǒu):

①齿轮在啮合中,齿与齿之间出现连续冲击而使齿轮在啮合频率下产生受迫振动并带来冲击噪声。

②因齿轮受到外界激振力的作用(yòng)而产生齿轮固有(yǒu)频率的瞬态自由振动并带来噪声。

③因齿轮与传动轴及轴承的装配出现偏心而引起旋转不平衡惯性力,由此产生了与转速相一致的低频振动。随着轴的旋转,每转一次发出一次共鸣噪声。

④因齿与齿之间的摩擦导致齿轮产生的自激振动并带来摩擦噪声。如果齿面凸凹不平,会引起快速周期性的冲击噪声。

(2)轴承噪声分(fēn)析。该数控铣床的主轴变速系统共有(yǒu)滚动轴承38个。轴承与轴颈及支承孔的装配、预紧力、同心度、润滑条件以及作用(yòng)在轴承上负荷的大小(xiǎo)、径向间隙等都对噪声有(yǒu)很(hěn)大影响。而且轴承本身的制造偏差,在很(hěn)大程度上决定了轴承的噪声。滚动轴承最易产生变形的部位就是其内外环。内外环在外部因素和自身精度的影响下,有(yǒu)可(kě)能(néng)产生摇摆振动、轴向振动、径向振动、轴承环本身的径向振动和轴向弯曲振动。

与齿轮同理(lǐ),轴承的转速越高,回转基频就越大,噪声也就随之增大轴承滚动體(tǐ)内外环各自的精度如果不高,将成為(wèi)影响轴承噪声的主要因素滚动體(tǐ)或轴承的内外环上凹陷点很(hěn)多(duō),在频谱上表现出这些频率的高次谐波,引起的噪声也就越高。

二、主轴噪声故障处理(lǐ)

1.齿轮噪声控制

由于齿轮噪声的产生是多(duō)因素引起的,其中有(yǒu)些因素是齿轮设计参数决定的针对故障铣床出现的主轴运动系统齿轮噪声的特点,在不改变原设计的基础上,在原有(yǒu)齿轮上进行修理(lǐ)和改进,以减少噪声。

(1)齿顶修缘。由于齿形误差和齿距的影响,在轮齿承载产生了弹性变形后,造成齿轮啮合时瞬时顶撞和冲击。因此,為(wèi)了减少齿轮在啮合时由于齿顶凹凸而造成的啮合冲击,可(kě)进行齿顶修缘。齿顶修缘的目的是校正齿的弯曲变形和补偿齿轮误差,从而降低齿轮噪声。修缘量取决于齿距误差和承载后齿轮的弯曲变形量,以及弯曲方向等。修缘时主要针对该机床啮合频率最高的那几对齿轮和这些齿轮在模数為(wèi)3、4、5mm时所采取的不同修缘量。在修缘时一定要注意修缘量的控制,并采取重复试验的方法,以免修缘量过大而破坏有(yǒu)效的工作齿廓,或修缘量过小(xiǎo)起不到修缘的作用(yòng)齿形修缘时,可(kě)根据这几对齿轮的具體(tǐ)情况只修齿顶或只修齿根,只有(yǒu)在单独修齿顶或修齿根达不到良好效果时,齿顶和齿根才共同修修缘量的径向和轴向值可(kě)分(fēn)配给一个齿轮,也可(kě)根据情况分(fēn)配给两个齿轮。

(2)控制齿形误差。齿形误差是由多(duō)种因素造成的,观察故障铣床传动系统中的齿轮,发现齿形误差主要是在加工过程中出现的,其次是因長(cháng)期运行条件不好所致。齿形误差在齿轮啮合时出现的噪声比较常见。一般情况下,齿形误差越大出现的噪声也就越大。对于中凹齿形,轮齿在一次啮合中受到两次冲击,噪声很(hěn)大,并且齿形越凹噪声就越大。因此将齿轮轮齿修形,使之适当呈中凸形,以达到降低噪声的目的。

(3)控制啮合齿轮中心距的改变。啮合齿轮实际中心距的变化将引起压力角的改变,如果啮合齿轮的中心距出现周期性变化,那么也将使压力角发生周期性变化,噪声也会周期性增大。对啮合中心距的分(fēn)析表明,当中心距偏大时噪声影响并不明显,而中心距偏小(xiǎo)时噪声就明显增大在控制啮合齿轮的中心距时,对齿轮的外径、传动轴的变形、传动轴与齿轮和轴承的配合都应控制在理(lǐ)想状态。这样可(kě)尽可(kě)能(néng)消除由于啮合中心距的改变而出现的噪声。

(4)注意润滑油对控制噪声的作用(yòng)。润滑油在润滑和冷却的同时,还起一定的阻尼作用(yòng),噪声随油量和黏度的增加而变小(xiǎo)。若能(néng)在齿面上维持一定的油膜厚度,就能(néng)防止啮合齿面直接接触,可(kě)衰减振动能(néng)量,从而降低噪声,所以用(yòng)黏度大的油对减少噪声有(yǒu)利。该故障铣床的主传动系统采用(yòng)的是飞溅润滑,而飞溅润滑会增加油的扰动噪声。实际仁齿轮润滑需油量很(hěn)少,其主要目的是為(wèi)了形成压力油膜,以利于润滑。实验证明,齿轮润滑以啮入侧给油最佳。这样,既起到了冷却作用(yòng),又(yòu)在进入啮合區(qū)前,在齿面上形成了油膜。如果能(néng)控制溅起的油少量进入啮合區(qū),降噪效果更佳。据此,将各个油管重新(xīn)布置,使润滑油按理(lǐ)想状态溅入每对齿轮,以控制由于润滑不利而产生的噪声。

2.轴承噪声控制

(1)控制内外环质量。故障铣床的主传动系统中,所有(yǒu)轴承都是内环转动,外环固定。这时内环如出现径向偏摆就会引起旋转时的不平衡,从而出现振动噪声。如果轴承的外环,配合孔形状和位置公差都不好时,就会出现径向摆动,这样就破坏了轴承部件的同心度。如果内环与外环端面的侧向出现较大跳动,还会导致轴承内环相对于外环发生歪斜。轴承的精度越高,上述的偏摆量就越小(xiǎo),出现的噪声也就越小(xiǎo)。除控制轴承内外环几何形状偏差外,还应控制内外环滚道的波纹度,降低表面粗糙度,严格控制在装配过程中滚道的表面磕伤和划伤,否则不可(kě)能(néng)降低轴承的振动噪声。经观察发现,滚道的波纹度為(wèi)密波或疏波时,滚动體(tǐ)在滚动时的接触点显然不同,由此引起的振动频率相差很(hěn)大。

(2)控制轴承与孔和轴的配合精度。该故障铣床的主传动系统中,轴承与轴和孔的配合,应保证轴承有(yǒu)必要的径向间隙。径向工作间隙的最佳数值,是由内环在轴上和外环在孔中的配合,以及在运动状态下内环和外环所产生的温差所决定的。因此轴承中初始间隙的选择对控制轴承的噪声具有(yǒu)重要意义。过大的径向间隙会导致低频部分(fēn)的噪声增加,而较小(xiǎo)的径向间隙又(yòu)会引起高频部分(fēn)的噪声增加。一般间隙控制在0.01mm时最佳。外环在孔中的配合形式会影响噪声的传播。较紧的配合会提高传声性,从而使噪声加大。过紧的配合,会迫使滚道变形,从而加大轴承滚道的形状误差,使径向间隙减小(xiǎo),也导致噪声的增加。轴承外环过松的配合同样会引起较大噪声。只有(yǒu)松紧适当的配合可(kě)使轴颈与孔接触处的油膜对外环振动产生阻尼,从而降低噪声。另外,配合部位的形位公差和表面粗糙度,应符合所选轴承精度等级的要求。如果轴承很(hěn)紧地安装在加工不准确的轴上,那么轴的误差就会传递给轴承内环滚道,并以较高的波纹度形式表现出来,噪声也就随之增大。

| 留言与评论(共有(yǒu) 条评论) |