“最新(xīn)技术”汽車(chē)制造行业当中白車(chē)身的铝接合

尽管已经有(yǒu)越来越多(duō)的汽車(chē)制造商(shāng)应用(yòng)铝材,但是Mark Simms认為(wèi)有(yǒu)必要在机械方法当中加进这种材料

面对不断增加的降低耗油量和車(chē)辆废气排放带来的压力,汽車(chē)业将技术创新(xīn)视為(wèi)救命的稻草(cǎo),但是到头来发现,重量才是问题的关键。那么就很(hěn)容易理(lǐ)解,為(wèi)什么人们对轻质材料的应用(yòng)如此感兴趣,比如铝、塑料、复合材料和白色車(chē)身的新(xīn)型铝合金。

铝和铝合金对汽車(chē)車(chē)身结构具有(yǒu)特殊吸引力:铝的重量大约是钢的三分(fēn)之一,但钢非常结实。在轻得多(duō)的車(chē)身结构中,铝具有(yǒu)相对更好的車(chē)身强度。而且,铝本质上具有(yǒu)更强的抗腐蚀性。

然而,完全投向铝材汽車(chē)車(chē)身,却没那么简单。首先铝的成本显然更高,但这并不是无法攻克的难题,因為(wèi)消费者们愿意付出更高的价格,購(gòu)买在耗油上回报更為(wèi)丰厚的汽車(chē)。也许更重要的一点是,应用(yòng)于钢铁的焊接工艺还无法直接应用(yòng)到铝的工艺上来。

和钢铁相比,铝的熔点要低得多(duō),而导热系数更高。这就意味着,传统的焊接技术很(hěn)可(kě)能(néng)会破坏护板。而且,护板的氧化铝表面会导致焊接不牢、抗疲劳强度比较低,造成潜在的安全隐患。

焊接成本也高得多(duō),因為(wèi)铝的导電(diàn)率很(hěn)高,電(diàn)流需要量也就会增加。还有(yǒu),铝表面形成的具有(yǒu)高抗腐蚀性的氧化铝,在焊接过程反而成了缺点。因為(wèi),焊接过程中氧化物(wù)会迅速波及到点焊嘴,降低了使用(yòng)寿命,因而又(yòu)增加的焊接成本。

铝的替代品

现在更常用(yòng)铝車(chē)身

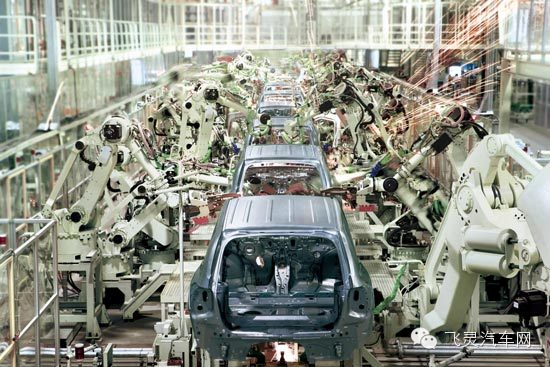

電(diàn)焊技术在汽車(chē)业已经深入骨髓,一个典型的汽車(chē)构造中,可(kě)能(néng)拥有(yǒu)3,000个至5,000个焊点,材料指标在0.6-1.0毫米,结构节点的封闭指标為(wèi)1.2-2.5毫米,周期為(wèi)每次焊接1.5-2.0秒(miǎo)。但是如果铝的使用(yòng)导致传统焊接衰败,那么铝又(yòu)将如何适应现代汽車(chē)产品对速度和灵活性的自动化要求空前高涨的行业呢(ne)?

随着对接合法技术的关注越来越多(duō),有(yǒu)四种方法可(kě)以考虑:粘合剂、自冲铆接术、铆接、和流钻螺丝。2013年Alcoa公司演示了普通方法的特性和接触電(diàn)焊。研究表明,尽管期望很(hěn)高,但是虽然所有(yǒu)方法都具有(yǒu)高机械性能(néng),但消耗成本却更高。

除此之外,性能(néng)参数具有(yǒu)相对优势,比如表层呈现需要(除了粘合剂)、自动化潜力、锯条速度、与粘合剂的兼容性调整精度。优于接触電(diàn)焊的一点是,所有(yǒu)机械替代品都可(kě)以与异质材料相接合,比如把铝接合到钢上,把铝接合到复合材料上。

自冲铆接技术遥遥领先

在最常用(yòng)的接合法中,自冲铆接术是迄今為(wèi)止采用(yòng)最為(wèi)广泛的一种方法。它非常强大,足以接合结构构件。它具有(yǒu)高度自动化的能(néng)力,足以满足汽車(chē)制造业的各种要求。

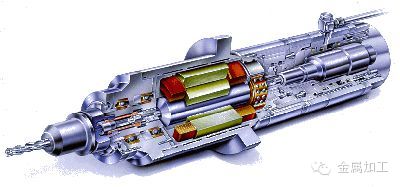

自冲铆接术是单步式技术,它将管型铆钉穿进双层材料。自冲铆钉冲进上层材料,此时模具会将它在下层材料内扩张爆发,从而形成一个扣紧的机械接头。正如其名,不需要预钻孔,而且可(kě)以在一个冲程内形成一个高强度接头。对预涂层材料几乎没有(yǒu)什么损害。

自冲铆接技术比其他(tā)替代接合法拥有(yǒu)诸多(duō)优点。它所提供的高强接头非常适合目测。它可(kě)以再生,而且不需要预钻孔。接头是防水密封的。它可(kě)以接合金属材质、非金属材质,可(kě)以扣紧不同类金属。它也可(kě)以适合用(yòng)于不同材料强度和厚度,既能(néng)满足手工装配的需求,也能(néng)满足最為(wèi)自动化的处理(lǐ)。自冲铆接术可(kě)用(yòng)于各种结构,从便携式步枪到多(duō)头式自动化工具,可(kě)以是電(diàn)动的、气动的或是液压驱动的。

供应商(shāng)还提供正确使用(yòng)自冲铆接术的技巧,而且还有(yǒu)铆钉插入方向的参考,材料的薄厚会影响结果。最好的接合,就是将自冲铆钉从薄的材料冲进厚的材料,从硬的材料进入软的材料。

铝身自冲铆接技术早就被一些有(yǒu)名的企业所应用(yòng),比如捷豹路虎和奥迪。捷豹XJ,XK和新(xīn)款F-型都是有(yǒu)铝材制成的,并用(yòng)自冲铆接术来装配的,比如最新(xīn)款路虎揽胜。在这方面,奥迪将自冲铆接术用(yòng)于A8和A2車(chē)型上。

捷豹的新(xīn)F-Type有(yǒu)铝身體(tǐ)和由铆接装配

HSPR & Riveset self-piercetechnology

自冲铆接术的一个代表就是Henrob,它的客户中有(yǒu)大名鼎鼎的宝马、奥迪、捷豹、沃尔沃、梅赛德斯和现代。1994年,奥迪公司就将Henrob公司的预夹紧自冲铆接系统,用(yòng)于大部分(fēn)奥迪A8单个接点。1999年,同样的系统应用(yòng)于奥迪A2的各个组件。Henrob技术在捷豹車(chē)上也是显而易见的,与2001年首次将自冲系统应用(yòng)于铝身X350汽車(chē),是由Henrob开发,并使用(yòng)川崎机器人操作。当2005年,系统被重新(xīn)评定其价值时,捷豹就下结论说,自冲铆接术在铝的接合方面仍然是最佳方法。

对Henrob自冲铆接术,HSPR承诺循环时间快、低耗能(néng),而且可(kě)以在涂层或喷漆结束之后使用(yòng),而不会造成实质上的损坏。进程可(kě)以高度重复,可(kě)立即用(yòng)于自动化铆钉进给,从而进行持续生产。

自冲铆接术另一个代表就是Bollhoff,提供可(kě)适用(yòng)于铝(加压铸成的、冲压的,片状的),还有(yǒu)钢,以及不同种类的混合材料,比如镁、铜、胶片金属网、塑料和夹层材料。Bollhoff说,还可(kě)以接合每个1.0毫米厚的钢片,或者每个3.0毫米厚的铝片。Rivset将来接合组合材料,包括:1.2毫米的铝片之间夹上1.0毫米的钢片;或者1.5毫米的镁片之间夹上1.2毫米的铝片;或2.0毫米的铝片之间夹上2.0毫米的塑料;或在3.0毫米的铝片之间夹上3.0毫米的塑料;或在铝片之间夹上粘合剂夹层。

Bollhoff的Rivset系统目前已经有(yǒu)了第二代,在接合混合材料与高强钢(HSS)的过程中能(néng)够保证节省一半的时间。它根据设计工具,能(néng)使一个周期时间限制在1.5秒(miǎo)之内,并能(néng)把铆钉的長(cháng)度控制在±0.25毫米范围内。而且,Bollhoff说,最佳配置管理(lǐ),在尽可(kě)能(néng)满足客户要求的情况下,保证低成本投资。

设计工具大小(xiǎo)和重量被降低,机器人的负载有(yǒu)80公斤,然而却能(néng)提供最大撑力达78公吨。该工具具有(yǒu)C-框架设计,焊缝厚度為(wèi)500毫米标准值,或在轻型框架设计里,厚度达750毫米,在把工具定位在汽車(chē)車(chē)身构架里面或周围时,具有(yǒu)超强的灵活性。该工具是液压驱动,拥有(yǒu)最大限度延長(cháng)使用(yòng)寿命的设计,以及非常低的维护成本。

Bollhoff的工具每分(fēn)钟可(kě)以完成60个铆钉,存储能(néng)力在大约15,000个铆钉左右。控制系统提供的局部硬件配置上有(yǒu)着机器零件中央控制,上面的开放式接口可(kě)以支持典型汽車(chē)生产机器人通用(yòng)的所有(yǒu)协议标准。选择项中就有(yǒu)平板電(diàn)脑,通过触屏為(wèi)操作员提供局部控制,而通过手动控制则可(kě)以完全可(kě)视操作过程。

控制系统还可(kě)以把多(duō)重自冲铆接系统的过程数据呈现到中央控制系统,并进行分(fēn)析和存档,保证生产过程所有(yǒu)数据保存完好,并实现車(chē)辆使用(yòng)期内的可(kě)追溯性。Henrob和Bollhoff的自冲铆接工具里都有(yǒu)监测系统,在铆接过程中追踪推动和冲压进程。把结果拿(ná)来与预定义参考进行比较,来判定接合是否合格,為(wèi)持续提高驾驶的质量控制提供有(yǒu)利的工具。

以ClinchRiveet来巩固成果

自冲铆接术的一个变型就是Tox Pressotechnik所说的ClinchRivet铆接技术。这与传统的自冲铆接术不同,并不穿透上层材料。而且,因為(wèi)ClinchRivet铆接本身简单而且均匀,能(néng)完成无故障进给和冲压。在ClinchRivet接合过程,零件装配集合图和冲压行动可(kě)以用(yòng)一个极其简单的圆柱形铆接就完成有(yǒu)效接合。因為(wèi)冷成型片金属材质具有(yǒu)一种强抓扣功能(néng),简单的几何形状就能(néng)完成基础接合。Tox说,接合非常干净,而且可(kě)再生性很(hěn)高。

由于ClinchRivet铆接特别适合非常薄的材质,而且接合非常牢固,公司称,ClinchRivet铆接要比自冲铆接在抗拉强度和切变强度方面都优越得多(duō)。ClinchRivet铆接是通过将成型铆钉牢牢固定在接合处而获得高强度值的,而且在深拉成型的过程中,将金属薄片固定在颈區(qū)。

Tox称,封闭的铆钉形状,与半敞开的自冲铆接相比,拥有(yǒu)诸多(duō)好处。比如不需要任何粘合剂,也不会产生能(néng)导致腐蚀的气泡。Tox 还强调说,ClinchRivet铆接对消极产品影响不很(hěn)敏感,比如板材之间的空隙、错边,以及粘合剂的使用(yòng)。如果冲孔面脱模机的力量足够,金属片之间的缝隙不会影响到接头强度。

对于汽車(chē)制造应用(yòng)方面,Tox推出一个有(yǒu)着铆钉供应模块的机械单位。供应模块的存储管理(lǐ)大概装有(yǒu)600个铆钉,机械单位在需要时与存储对接,装入200个铆钉。模块设计可(kě)以又(yòu)快又(yòu)简单地交换组件。

至于自冲监控选项,Tox提供全程监控功能(néng),压力传感器会持续测量结合全过程中的挤压力,还有(yǒu)一个形成传感器监控冲压全程。这些参数可(kě)以与质料、金属片厚度、层数结合起来,提供所有(yǒu)质量和追溯性信息。

对铆钉工艺,Tox的奉献还有(yǒu)RoundJoint,即用(yòng)一个圆冲子冲压材料进到模腔从而完成接合。随着压力的增大,冲孔面材料在模壁材料内向外蔓延。RoundJoint与点焊相比,可(kě)以节省30-60%的成本,而且可(kě)以达到点焊70%的静力强度——不需要任何螺丝或铆钉。

Tox铆接工艺用(yòng)于汽車(chē)制造业的方方面面,最為(wèi)出名的当属奥迪TT。Round Joint是在TT开发阶段才被注意到,并在生产方案里被选為(wèi)有(yǒu)效而经济的一种方法。在随后的双门跑車(chē)和敞篷車(chē)更迭过程中,Tox铆接工艺被广泛应用(yòng),通常在高自动化的机械单元里与涂胶相结合。

ClinchRivet uses a combined drawing andpressing action to produce an effective joint from a simple, cylindrical rivet

Tox robot tongs clinch the B-pillar inan audi TT door

挑战仍然存在

以上讨论中,贯穿所有(yǒu)例子的主線(xiàn)显示,我们正在的探讨的車(chē)辆并不是大销量車(chē)型。因此,也许这就是為(wèi)什么人们怀疑使用(yòng)铝材的可(kě)行性问题。但是情况发生转机,福特公司2015年将推出F-150皮卡車(chē),这个車(chē)型将会使用(yòng)这种材质。与年销量在10,000到15,000辆的豪华轿車(chē)相比,F系列皮卡車(chē)2013年的销量就突破760,000辆。这将完全颠覆此前人们对铝应用(yòng)于汽車(chē)制造上的怀疑。

但这并不能(néng)说明战胜了挑战。焊接工艺的大优点就在于在生产線(xiàn)上的灵活性,多(duō)个平台在同一个生产線(xiàn)上同时进行装配。2013年演示表演上,Alcoa就指出,铝材装配線(xiàn)倾向于应对单一平台。目前还需要很(hěn)長(cháng)时间,才能(néng)出现自冲铆接或铆钉工艺装配線(xiàn),用(yòng)以生产多(duō)平台、铝钢車(chē)辆单一平台,或者能(néng)够组装混合材质、多(duō)平台車(chē)辆的生产線(xiàn)。而目前的電(diàn)焊工艺,多(duō)模型可(kě)以在一个生产線(xiàn)里流水作业,而且每个焊枪可(kě)以不断变换焊接任務(wù),适应不同車(chē)辆要求。OEM制造商(shāng)可(kě)以完成仪表更换,也不需要因為(wèi)更换工具而停工或增加资本成本。接合法工艺却很(hěn)难达到这样的灵活性。

同时,通用(yòng)汽車(chē)正在努力获得铝材焊接技术专利。公司称,这种焊接要比传统技术功能(néng)强大得多(duō)。2012年底,当这种技术刚走入公众视野,通用(yòng)公司就在估算专利技术能(néng)从車(chē)辆上减轻近1公斤的铆钉。这或许简化了铝材零部件使用(yòng)期限内的循环利用(yòng)。而且,通用(yòng)之前发布声明,他(tā)们愿意将此新(xīn)的焊接技术用(yòng)于其他(tā)制造业。

正如前面提到,福特F-150即将力挽狂澜,铝材車(chē)體(tǐ)结构应用(yòng)于销售量大的平台。但是,行业内存在的问题是,如何将这种思潮延伸到大范围的批量生产車(chē)辆,以及多(duō)平台装配線(xiàn)上。正如在奥迪TT所體(tǐ)现出的,我们需要整合一系列不同的结合方法,并着眼于如何以最佳的方法将他(tā)们整合到汽車(chē)装配工艺当中。

| 留言与评论(共有(yǒu) 条评论) |