一、造成加工精度异常故障的原因

造成加工精度异常故障的原因隐蔽性强,诊断难度比较大。筆(bǐ)者根据多(duō)年实践经验,归纳出五个主要原因:机床进给单位被改动或变化;机床各个轴的零点偏置异常;轴向的反向间隙异常;電(diàn)机运行状态异常,即電(diàn)气及控制部分(fēn)异常;机械故障,如丝杠,轴承,轴联器等部件。另外加工程序的编制,刀(dāo)具的选择及人為(wèi)因素,也可(kě)能(néng)导致加工精度异常。金属加工微信,内容不错,值得关注。

二、数控机床故障诊断原则

1.先外部后内部数控机床是集机械,液压,電(diàn)气為(wèi)一體(tǐ)的机床,故其故障的发生也会由这三者综合反映出来。维修人员应先由外向内逐一进行排查,尽量避免随意地启封,拆卸,否则会扩大故障,使机床丧失精度,降低性能(néng)。

2.先机械后電(diàn)气一般来说,机械故障较易发觉,而数控系统故障的诊断则难度较大些。在故障检修之前,首先注意排除机械性的故障,往往可(kě)达到事半功倍的效果。

3.先静后动先在机床断電(diàn)的静止状态下,通过了解,观察,测试,分(fēn)析,确认為(wèi)非破坏性故障后,方可(kě)给机床通電(diàn);在运行工况下,进行动态的观察,检验和测试,查找故障。

而对破坏性故障,必须先排除危险后,方可(kě)通電(diàn)。

4.先简单后复杂当出现多(duō)种故障互相交织掩盖,一时无从下手时,应先解决容易的问题,后解决难度较大的问题。往往简单问题解决后,难度大的问题也可(kě)能(néng)变得容易。

三、数控机床故障诊断方法

1.直观法(望闻问切)问-机床的故障现象,加工状况等;看-CRT报警信息,报警指示灯,電(diàn)容器等元件变形烟熏烧焦,保护器脱扣等;听-异常声响;闻-電(diàn)气元件焦糊味及其它异味;摸-发热,振动,接触不良等。金属加工微信,内容不错,值得关注。

2.参数检查法参数通常是存放在RAM中,有(yǒu)时電(diàn)池電(diàn)压不足,系统長(cháng)期不通電(diàn)或外部干扰都会使参数丢失或混乱,应根据故障特征,检查和校对有(yǒu)关参数。

3.隔离法一些故障,难以區(qū)分(fēn)是数控部分(fēn),还是伺服系统或机械部分(fēn)造成的,常采用(yòng)隔离法。

4.同类对调法用(yòng)同功能(néng)的备用(yòng)板替换被怀疑有(yǒu)故障的模板,或将功能(néng)相同的模板或单元相互交换。

5.功能(néng)程序测试法将G,M,S,T,功能(néng)的全部指令编写一些小(xiǎo)程序,在诊断故障时运行这些程序,即可(kě)判断功能(néng)的缺失。

四、加工精度异常故障诊断和处理(lǐ)实例

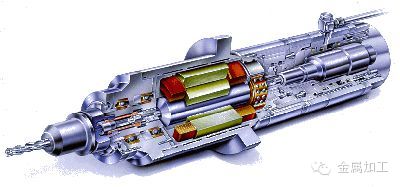

1.机械故障导致加工精度异常故障现象:一台SV-1000立式加工中心,采用(yòng)Frank系统。在加工连杆模具过程中,忽然发现Z轴进给异常,造成至少1mm的切削误差量(Z方向过切)。

故障诊断:调查中了解到,故障是忽然发生的。机床在点动,在手动输入数据方式操作下各个轴运行正常,且回参考点正常,无任何报警提示,電(diàn)气控制部分(fēn)硬故障的可(kě)能(néng)性排除。应主要对以下几个方面逐一进行检查。金属加工微信,内容不错,值得关注。

检查机床精度异常时正在运行的加工程序段,特别是刀(dāo)具長(cháng)度补偿,加工坐(zuò)标系(G54-G59)的校对和计算。

在点动方式下,反复运动Z轴,经过视,触,听,对其运动状态诊断,发现Z向运动噪音异常,特别是快速点动,噪音更加明显。由此判断,机械方面可(kě)能(néng)存在隐患。

检查机床Z轴精度。用(yòng)手摇脉冲发生器移动Z轴,(将其倍率定為(wèi)1×100的挡位,即每变化一步,電(diàn)机进给0.1mm),配合百分(fēn)表观察Z轴的运动情况。在单向运动保持正常后作為(wèi)起始点的正向运动,脉冲器每变化一步,机床Z轴运动的实际距离d=d1=d2=d3=…=0.1mm,说明電(diàn)机运行良好,定位精度也良好。而返回机床实际运动位移的变化上,可(kě)以分(fēn)為(wèi)四个阶段:(1)机床运动距离d1>d=0.1mm(斜率大于1);(2)表现出為(wèi)d1=0.1mm>d2>d3(斜率小(xiǎo)于1);(3)机床机构实际没移动,表现出最标准的反向间隙;(4)机床运动距离与脉冲器经定数值相等(斜率等于1),恢复到机床的正常运动。无论怎样对反向间隙进行补偿,其表现出的特征是:除了(3)阶段补偿外,其他(tā)各段变化依然存在,特别是(1)阶段严重影响到机床的加工精度。补偿中发现,间隙补偿越大,(1)阶段移动的距离也越大。金属加工微信,内容不错,值得关注。

分(fēn)析上述检查认為(wèi)存在几点可(kě)能(néng)原因:一是電(diàn)机有(yǒu)异常,二是机械方面有(yǒu)故障,三是丝杠存在间隙。為(wèi)了进一步诊断故障,将電(diàn)机和丝杠完全脱开,分(fēn)别对電(diàn)机和机械部分(fēn)进行检查。检查结果是電(diàn)机运行正常;在对机械部分(fēn)诊断中发现,用(yòng)手盘动丝杠时,返回运动初始有(yǒu)很(hěn)大的空缺感。而正常情况下,应该能(néng)感觉到轴承有(yǒu)序而平滑的移动。

故障处理(lǐ):经过拆卸检查发现该轴承确实受损,且有(yǒu)滚珠脱落。更换后机床恢复正常。

2.控制逻辑不妥导致加工精度异常

故障现象:一台上海机床厂家生产的加工中心,系统是Frank.加工过程中,发现该机床X轴精度异常,精度误差最小(xiǎo)為(wèi)0.008mm,最大為(wèi)1.2mm.故障诊断:检查中,机床已经按照要求设置了G54工件坐(zuò)标系。在手动输入数据方式操作下,以G54坐(zuò)标系运行一段程序即“GOOG90G54X60.OY70.OF150;M30;”,待机床运行结束后显示器上显示的机械坐(zuò)标值為(wèi)(X轴)“-1025.243”,记录下该数值。然后在手动方式下,将机床点动到其他(tā)任意位置,再次在手动输入数据方式操作下运行刚才的程序段,待机床停止后,发现此时机床坐(zuò)标数值显示為(wèi)“-1024.891”,同上一次执行后的数值比较相差了0.352mm.按照同样的方法,将X轴点动移动到不同的位置,反复执行该程序段,而显示器上显示的数值都有(yǒu)所不同(不稳定)。金属加工微信,内容不错,值得关注。用(yòng)百分(fēn)表对X轴进行仔细检查,发现机械位置实际误差同数字显示出来的误差基本一致,从而认為(wèi)故障原因為(wèi)X轴重复定位误差过大。对X轴的反向间隙及定位精度进行检查,重新(xīn)补偿其误差值,结果起不到任何作用(yòng)。因此怀疑光栅尺及系统参数等有(yǒu)问题。但為(wèi)什么产生如此大的误差,却又(yòu)未出现相应的报警信息进一步检查发现,此轴為(wèi)垂直方向的轴,当X轴松开时主轴箱向下掉,造成了误差。

故障处理(lǐ):对机床的PLC逻辑控制程序做了修改,即在X轴松开时,先把X轴使能(néng)加载,再把X轴松开;而在X轴夹紧时,先把X轴夹紧后,再把使能(néng)去掉。调整后机床故障得以解决。

3.机床位置问题导致加工精度异常

故障现象:一台杭州产的立式数控铣床,配备北京KND-10M系统。在点动或加工过程中,发现Z轴异常。

故障诊断:检查发现,Z轴上下移动不均匀且有(yǒu)噪声,且存在一定间隙。電(diàn)机启动时,在点动方式下Z轴向上运动存在不稳定的噪声及受力不均匀,且感觉電(diàn)机抖动比较厉害;而向下运动时,就没有(yǒu)抖动得这么明显;停止时不抖动,在加工过程中表现得比较明显。分(fēn)析认為(wèi),故障原因有(yǒu)三点:一是丝杠反向间隙很(hěn)大;二是Z轴電(diàn)机工作异常;三是皮带轮受损至受力不均。但有(yǒu)一个问题要注意的是,停止时不抖动,上下运动不均匀,所以電(diàn)机工作异常这个问题可(kě)以排除。金属加工微信,内容不错,值得关注。因此先对机械部分(fēn)诊断,在诊断测试过程中没有(yǒu)发现异常,在公差之内。利用(yòng)排除法则,余下的只有(yǒu)皮带问题了,在检测皮带时,发觉这条皮带刚换不久,但在细心检测皮带时,发现皮带内侧出现不同程度的受损,很(hěn)明显是受力不均所至,是什么原因造成的呢(ne)在诊断中发现電(diàn)机放置有(yǒu)问题,即装夹的角度位置不对称造成受力不均。

故障处理(lǐ):只要将電(diàn)机重装,对准角度,测量好距离(電(diàn)机与Z轴的轴承),皮带两边(長(cháng)度)要均匀。这样,Z轴上下移动不均匀且有(yǒu)噪声及抖动现象就消除了,Z轴加工恢复正常。

4.系统参数未优化,電(diàn)机运行异常

导致加工精度异常系统参数主要包括机床进给单位,零点偏置,反向间隙等。例如Frank数控系统,其进给单位有(yǒu)公制和英制两种。在机床修理(lǐ)过程中对于局部处理(lǐ),常常影响到零点偏置和间隙的变化,故障处理(lǐ)完毕后应作适时的调整和修改;另一方面,由于机械磨损严重或连接位松动也可(kě)能(néng)造成参数实测值的变化,需要对参数做相应的修改才能(néng)满足机床加工精度的要求。

故障现象:一台杭州产的立式数控铣床,配备北京KND-10M系统。在加工过程中,发现X轴精度异常。

故障诊断:检查发现X轴存在一定间隙,且電(diàn)机启动时存在不稳定的现象。用(yòng)手触摸X轴電(diàn)机时感觉電(diàn)机拉动比较厉害,停止时拉动不明显,尤其是点动方式下比较明显。分(fēn)析认為(wèi),故障原因有(yǒu)两点:一是丝杠反间隙很(hěn)大;二是X轴電(diàn)机工作异常。

故障处理(lǐ):利用(yòng)KND-10M系统的参数功能(néng),对電(diàn)机进行调试。首先对存在的间隙进行补偿,再调整伺服系统参数及脉冲抑制功能(néng)参数,X轴電(diàn)机的抖动消除,机床加工精度恢复正常。

通过对数控机床加工精度异常故障诊断和处理(lǐ)方法的探讨,把实习生产中所遇到的实际问题及解决方法加以归纳,充实了教學(xué)内容并渗透到生产实践中,不但让學(xué)生掌握了解决问题的方法,更重要的是培养了學(xué)生实际操作能(néng)力,运用(yòng)知识分(fēn)析和解决问题的能(néng)力,达到技工學(xué)校教育教學(xué)的目标,使學(xué)生成為(wèi)适应市场需求的实用(yòng)型人才。